🔹 全体概要

本資料は、現場(主に製造業・サービス業)の診断を行う際に、

・どのような観点で現場を観察・評価するか

・改善点をどのように見抜くか

のヒントを一覧的に整理したもので、チェックリスト的に使える診断ガイドです。

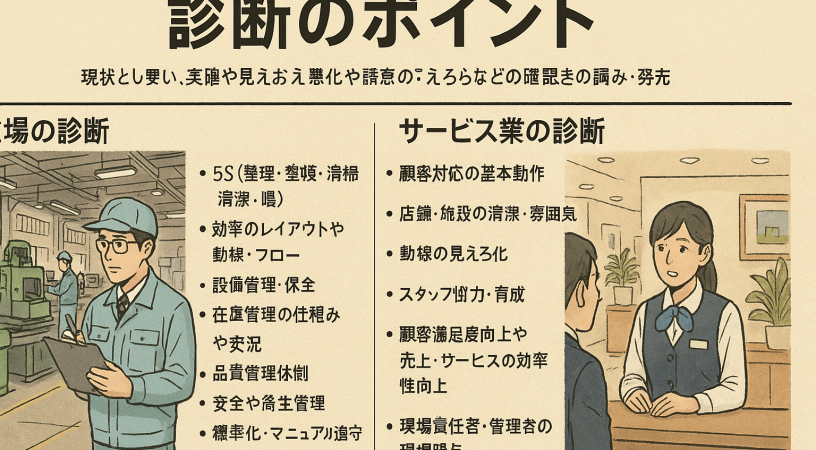

🔸 第1部:工場の診断(1〜10ページ)

目的

工場の「ムダ・ムラ・ムリ」を見抜き、品質・生産性・安全性の改善機会を発見すること。

主な診断ポイント

-

5S(整理・整頓・清掃・清潔・しつけ)

作業場所・道具・通路・掲示物など、管理レベルの見える化。 -

動線・レイアウトの効率性

人・モノの流れに無駄がないか、搬送距離や滞留時間の観察。 -

設備の保全・管理

機械の清掃状態、点検表の運用、故障対応ルールなど。 -

在庫・仕掛品管理

適正在庫・滞留品・不良在庫の有無。 -

品質管理体制

検査方法、異常時対応、記録・フィードバックの仕組み。 -

安全衛生管理

表示、保護具、危険箇所の明確化。 -

標準化・マニュアル化の徹底

作業手順書、教育訓練、標準作業の遵守度。 -

作業者の意識・モチベーション

改善提案活動、チームワーク、職場の雰囲気。

🔸 第2部:サービス業の診断(11〜17ページ)

目的

顧客満足・リピート率・収益性を高めるための現場観察・運営評価。

主な診断ポイント

-

顧客対応の基本動作

あいさつ・表情・姿勢・声のトーンなど。 -

店舗・施設の清潔感・雰囲気

照明、音楽、香り、掲示物、トイレの状態など。 -

業務プロセスの見える化

受付〜提供〜会計の流れ、滞留や手戻りの発生有無。 -

スタッフ間の連携・教育

役割分担、応援体制、情報共有の仕組み。 -

顧客満足度向上活動

クレーム対応、アンケート活用、改善事例の共有。 -

販売・提供効率の観察

ピーク時の動き、オペレーションの柔軟性、待ち時間の管理。 -

経営者・管理者の現場関与度

現場観察の頻度、フィードバック体制、方針の浸透度。

🧭 活用方法

-

診断士・コンサルタントが現場巡視時のチェックリストとして使用

-

改善提案・報告書作成時の観点整理ツールとして活用

-

研修や勉強会での事例ディスカッション素材として利用可能